Propiedades minerais e estrutura mineral

Propiedades minerais e estrutura mineral

Os minerais que conteñen titanio inclúen principalmente ilmenita, rutilo, anatase, brookita, perovskita, esfena, titanomagnetita, etc., entre os que a ilmenita e o rutilo son os principais minerais de fundición de titanio.

A fórmula molecular da ilmenita é FeTiO3, que contén teoricamente un 52,66% de TiO2 e un 47,34% de FeO. É un mineral de aceiro gris a negro, cunha dureza Mohs de 5-6, unha densidade de 4,72 g/cm3, magnetismo medio, bo condutor e tipo normal. A identidade cualitativa mestúrase con magnesio e manganeso, ou contén inclusións finas de hematita escamosa.

A fórmula molecular do rutilo é TiO2, que contén un 60% de Ti e un 40% de O. É un mineral vermello pardusco, que a miúdo contén unha mestura de ferro, niobio, cromo, tántalo, estaño, etc., cunha dureza Mohs de 6, e unha densidade de 4,2~4,3 g/cm3. Magnetismo, boa condutividade, marrón escuro cando o contido de ferro é alto, o rutilo prodúcese principalmente en placers.

Campos de aplicación e indicadores técnicos

O rutilo e a ilmenita son as principais materias primas para a fundición de titanio metálico, a fabricación de dióxido de titanio, varillas de soldadura e fluxos de soldadura.

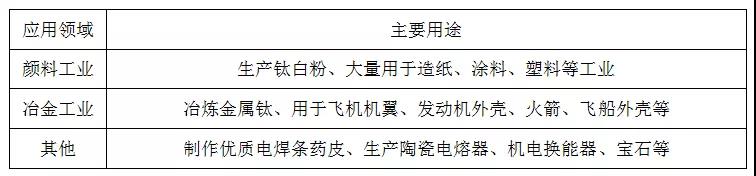

Táboa 1. Principais usos do rutilo e da ilmenita

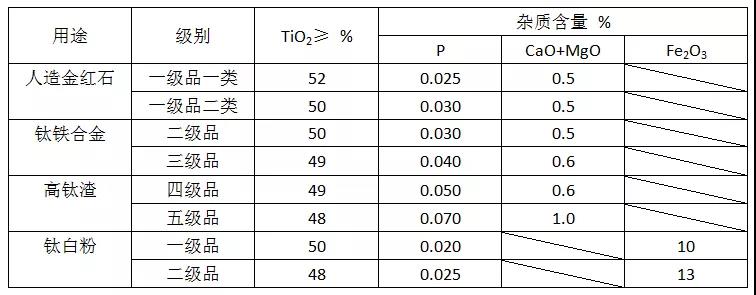

Táboa 2. Estándar de calidade do concentrado de titanio

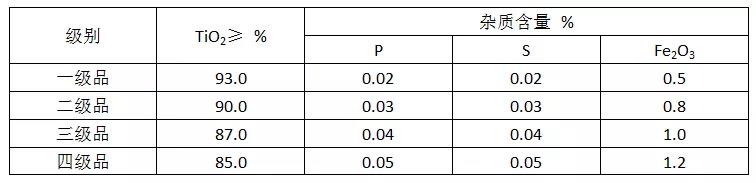

Táboa 3. Estándares de calidade do rutilo natural

Tecnoloxía de procesamento

Normalmente a ilmenita e o mineral de rutilo van acompañados doutros minerais, como magnetita, hematita, cuarzo, feldespato, anfíbol, olivina, granate, cromita, apatita, mica, piroxeno. As pedras, etc., son xeralmente seleccionadas por separación por gravidade, magnética. separación, separación eléctrica e flotación.

Beneficio da gravidade

Este método úsase xeralmente para a separación aproximada do placer que conteña titanio ou do mineral primario triturado que contén titanio. A densidade dos minerais que conteñen titanio é xeralmente superior a 4 g/cm3. Polo tanto, a maioría das gangas cunha densidade inferior a 3 g/cm3 pódense eliminar mediante separación por gravidade. Eliminación de minerais. O equipo de separación por gravidade inclúe jig, concentrador en espiral, agitador, tobogán, etc.

Separación magnética

O método de separación magnética é amplamente utilizado na selección de minerais que conteñen titanio. Podemos usar unha separación magnética débil para separar a magnetita e, a continuación, usar unha separación magnética forte para separar a ilmenita de magnética media. Por exemplo, o concentrado contén máis óxido de ferro ou Para o silicato de ferro, o método de separación por gravidade debe utilizarse para eliminar as impurezas cunha pequena gravidade específica. Na industria utilízanse separación magnética tanto en seco como en húmido.Os equipos de separación magnética inclúen principalmente separadores magnéticos cilíndricos, separadores magnéticos de placas, separadores magnéticos de alto gradiente de anel vertical, etc.

Tambor separador magnético

Separador magnético de placa magnética de alta intensidade

Beneficio electrostático

Usa principalmente a diferenza de condutividade entre diferentes minerais no concentrado groso que contén titanio para a selección, como a separación de rutilo, circonita e monacita. Os separadores eléctricos utilizados son tipo rolo, tipo placa, tipo placa peneira, etc.

Flotación

Utilízase principalmente para separar o mineral de gran fino que contén titanio. Os reactivos de flotación de uso común inclúen ácido sulfúrico, tall oil, ácido oleico, gasóleo e emulsionantes. Os métodos de beneficio inclúen a flotación positiva do titanio e a flotación inversa dos minerais de ganga.

Beneficiación conxunta

Para a placerita con minerais máis asociados, a diferenza de susceptibilidade magnética específica, densidade, condutividade e flotabilidade entre minerais pódese usar para separar os minerais mediante o proceso combinado de "magnético, pesado, eléctrico e flotante". A area aluvial contén minerais como magnetita, ilmenita, rutilo, area de circón, monacita, area do mar, etc. En primeiro lugar, a magnetita está separada por un campo magnético débil e, a continuación, a ilmenita está separada polo anel vertical cunha intensidade de campo media. O anel vertical de alta intensidade de campo dos residuos do anel vertical elimina outros minerais que conteñen ferro e, a continuación, a menor gravidade específica sepárase polo método de separación por gravidade. Para a area do mar, os minerais pesados son a area de rutilo e de circonio. O rutilo con mellor condutividade pódese seleccionar por separación eléctrica, para completar a separación efectiva deste tipo de mineral.

Separador magnético de alto gradiente de anel vertical

Caso de beneficio

Hai magnetita, titanomagnetita, ilmenita, rutilo, area de circón, area de mar e unha pequena cantidade de minerais que conteñen ferro en lugares aluviais en Indonesia.,Entre eles, a ilmenita, o rutilo e a area de circo son os principais minerais obxectivo, e a titanomagnetita, o óxido de ferro, o silicato de ferro e a area mariña son impurezas. Os minerais sepáranse e cualifícanse mediante métodos físicos como a separación magnética e a separación por gravidade. Todos os produtos concentrados. Entre eles, a ilmenita, o rutilo, o zircón son os principais minerais obxectivo, ilmenita, óxido de ferro, silicato de ferro, area do mar como impurezas. seleccionado.

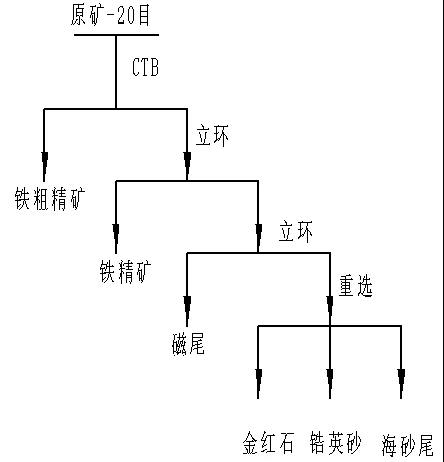

O tamaño das partículas da area aluvial é uniforme e o tamaño xeral das partículas é de 0,03 ~ 0,85 mm. Os produtos concentrados cualificados, como a ilmenita, o rutilo e a area de circón, sepáranse mediante o proceso de beneficio combinado de separación magnética débil + separación magnética media + separación magnética alta + separación por gravidade.

Figura 1. Proceso de proba de beneficio combinado de mineral de area aluvial

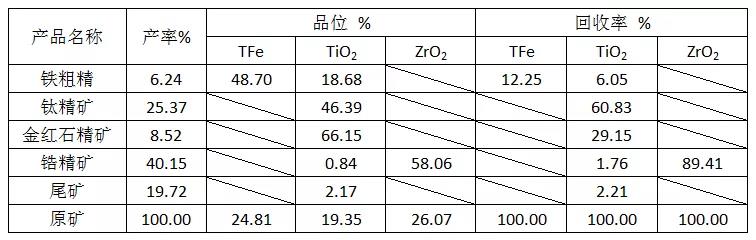

Táboa 4. Índices de Proba de Beneficio Conxunto

Usando a diferenza de susceptibilidade magnética específica e densidade entre minerais, mediante o proceso combinado de separación magnética débil + magnética forte + gravidade, concentráronse concentrados de ilmenita cun rendemento do 25,37%, un grao de TiO2 do 46,39% e unha taxa de recuperación do 60,83%. seleccionado.concentrado de rutilo cun rendemento do 8,52 %, grao de TiO2 do 66,15 % e recuperación do 29,15 % ;Concentrado de placer de circón cun rendemento do 40,15 %, un grao de ZrO2 do 58,06 % e unha taxa de recuperación do 89,41 %. titanomagnetita, polo que non se poden seleccionar produtos de concentrado de ferro cualificados.

Hora de publicación: 20-mar-2021