RODILLO DE MOLIENDA DE ALTA PRESIÓN DE UNIDADE ÚNICA

Ámbito de aplicación

O rodillo de moenda de alta presión de accionamento único está especialmente deseñado para moer previamente os clinkers de cemento, escorias minerais, clinkers de aceiro e así por diante en pequenos gránulos, para ultra-triturar os minerais metálicos (minerais de ferro, minerais de manganeso, minerais de cobre). , minerais de chumbo-zinc, minerais de vanadio e outros) e para moer os minerais non metálicos (as gangas de carbón,

feldespato, nefelina, dolomita, caliza, cuarzo, etc.) en po.

Estrutura e principio de funcionamento

◆ Diagrama de principios de traballo

O rolo de moenda de alta presión singledrive adopta

o principio de moenda da extrusión de agregados de material.

Un é un rolo estacionario e o outro é un rolo móbil.

Os dous rolos xiran opostos á mesma velocidade.

Os materiais entran pola abertura de alimentación superior,

e son moídos debido á extrusión por alta presión na separación dos dous rolos, e son descargados desde o fondo.

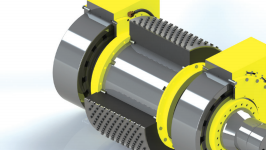

◆ Peza de condución

Só se necesita un motor,

a potencia transmítese do rolo estacionario ao rolo móbil a través do sistema de engrenaxes,

de xeito que os dous rolos estean totalmente sincronizados sen rozamento por deslizamento.

Todo o traballo utilízase para extrusión de material,

e a taxa de utilización do consumo de enerxía é alta, o que aforra un 45% de electricidade en comparación co rolo de moenda de alta presión convencional.

◆Sistema de aplicación de presión

O sistema combinado de aplicación de presión mecánica de resorte fai que o rolo móbil evite de forma flexible.

Cando entra materia estraña de ferro,

o sistema de aplicación da presión do resorte retrocede directamente e reacciona no tempo, garantindo que a taxa de operación sexa tan alta como o 95%;

mentres que o tradicional rolo de moenda de alta presión evita, o aceite hidráulico debe ser descargado a través da canalización para aliviar a presión.

A acción atrasase, o que pode causar danos na superficie do rolo ou un mal funcionamento do sistema hidráulico.

◆ Superficie de rolo

A superficie do rolo está soldada en superficie con material de soldadura de aliaxe resistente ao desgaste e a dureza pode alcanzar HRC58-65; a presión axústase automaticamente co material,

que non só consegue o propósito de moer, senón que tamén protexe a superficie do rolo;

o rolo móbil e o rolo estacionario funcionan de forma sincronizada sen rozamento por deslizamento.

Polo tanto, a vida útil da superficie do rolo é moito maior que a do rolo de moenda de alta presión convencional.

Características técnicas principais

◆ Alta eficiencia de traballo. En comparación co equipo de trituración tradicional, a capacidade de procesamento aumenta nun 40-50%.

A capacidade de procesamento do PGM1040 pode alcanzar entre 50 e 100 t/h, con só 90 kW de potencia.

◆ Baixo consumo de enerxía. Segundo o modo de condución dun só rolo, só necesita un motor para conducir.

O consumo de enerxía é moi baixo. En comparación co HPGR dobre unidade tradicional, pode reducir o consumo de enerxía nun 20 ~ 30%.

◆ Boa calidade resistente ao desgaste. Con só un motor de condución, o rendemento de sincronización dos dous rolos é moi bo.

Con superficies de soldadura resistentes ao desgaste, os rolos teñen unha boa calidade resistente ao desgaste e pódense manter facilmente.

◆ Alta taxa de operación: ≥ 95 %. Cun deseño científico, o equipo pode ser presurizado polo grupo de resorte de alta presión.

A presión de traballo pódese axustar automaticamente segundo a compresión do grupo de resortes. Non hai ningún punto de mal funcionamento.

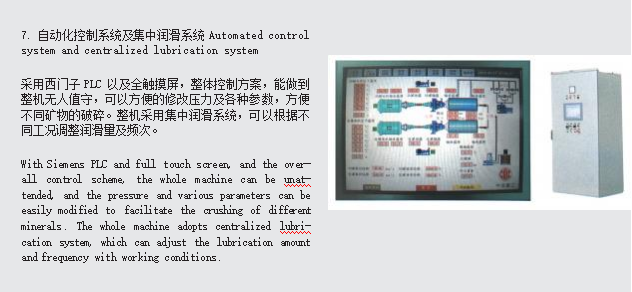

◆ Alta automatización e fácil axuste. Sen o sistema hidráulico, hai unha baixa taxa de mal funcionamento

◆ A superficie do rolo está soldada en superficie con material de soldadura de aliaxe resistente ao desgaste, con alta dureza e boa resistencia ao desgaste;

A presión ao resorte provén da forza de reacción do material, e a presión sempre está equilibrada,

que non só alcanza o propósito de esmagar,

pero tamén protexe a superficie do rolo; o rolo móbil e o rolo estacionario están engranados e accionados polo sistema de engrenaxes,

e a velocidade está completamente sincronizada, evitando así a fricción deslizante entre o material e a superficie do rolo.

Polo tanto, a vida útil é moito maior que a do HPGR dobre unidade.

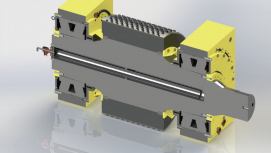

◆ Estrutura compacta e espazo reducido .

Parámetros técnicos

| Modelo | Diámetro do rolomm | Roloancho mm | M ax .tamaño de alimentación(Cemento, escoria de aceiro, escoria de mineral) mm | Alimentación óptimatamaño(metálicom i n e r a l,non metálicosmineral) mm | mmTamaño de saída(cemento)mm | Capacidade de procesamentoT/h | M o t o rpotencia Kw | Dimensións do contorno(L×W×H)mm |

| PGM0850 | φ800 | 500 | 50 | 30 | Clasificación,<4 | 30~40 | 37 | 2760×2465×1362 |

| PGM1040 | φ1000 | 400 | 50 | 30 | Clasificación,<4 | 50~80 | 90 | 4685×4300×2020 |

| PGM1060 | φ1000 | 600 | 50 | 30 | Clasificación,<4 | 70~110 | 110 | 4685×4300×2020 |

| PGM1065 | φ1000 | 650 | 50 | 30 | lasificante,<4 | 100~160 | 200 | 5560×4500×2200 |

| PGM1250 | φ1200 | 500 | 50 | 30 | Clasificación,<4 | 120~180 | 250 | 6485×4700×2485 |

| PGM1465 | φ1400 | 650 | 50 | 30 | Clasificación,<4 | 240~320 | 630 | 9200×6320×3600 |

| PGM1610 | φ1600 | 1000 | 50 | 30 | Clasificación,<4 | 500~650 | 1250 | 10800×8100×4400 |

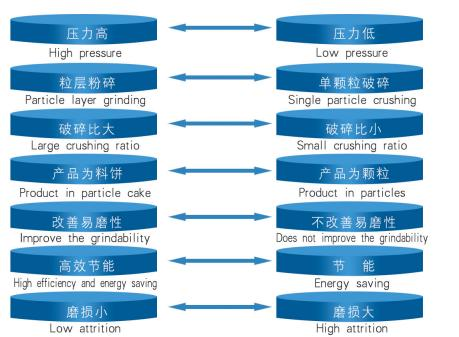

COMPARACIÓN ENTRE HPGR UNIDADE ÚNICA E HPGR CONVENCIONAL

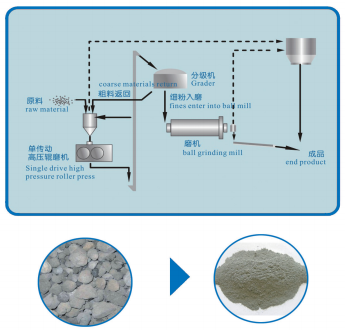

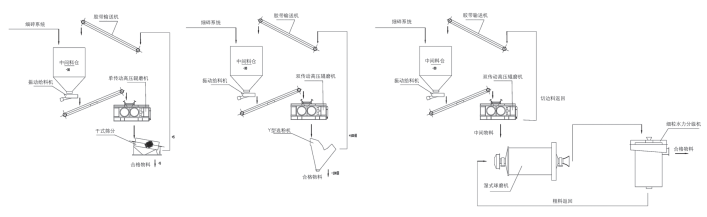

DIAGRAMA DE FLUJO DO PROCESO DE PRE-TRITURADO DE UNIDADE ÚNICA HPGR

Pre-moenda de cemento, escorias de mineral e escorias de aceiro "Máis trituración e menos moenda, substitúe a moenda por trituración", é dicir, a pre-moenda, converteuse na tecnoloxía principal para o proceso de produción de muíños de tubos para aumentar a produción e reducir o consumo de enerxía. . Como o equipo máis avanzado de aforro de enerxía de pre-moenda, o HPGR de unidade única pode esmagar os materiais ata -4 mm ou -0,5 mm, dos cales 0,08 mm representan máis do 30 %. A capacidade do molino de bolas utilizado pódese aumentar nun 50~100% e o consumo de enerxía de moenda do sistema pódese reducir nun 15~30%.

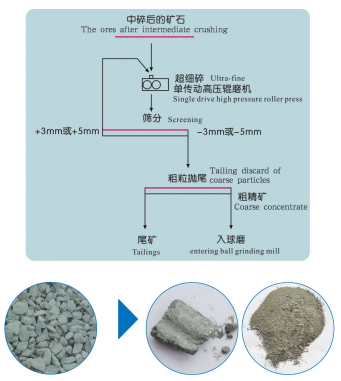

DIAGRAMA DE FLUJO DO PROCESO DE TRITURACIÓN ULTRA FINO DE MINERALES METÁLICOS CON UNHA UNIDADE HPGR

Trituración ultrafina de mineral metálico

Cando os minerais pasan pola brecha entre os dous rolos, son esmagados en partículas finas de -5 mm ou -3 mm e unha gran cantidade de po por forza de alta presión. Debido á débil forza de unión da interface entre o mineral útil e a ganga, xéranse facilmente fracturas por fatiga ou microcrack e tensión interna. Parte da interface estará completamente disociada.

Debido ao alto contido de po fino descargado do HPGR e ao feito de que os minerais son esmagados ao longo da superficie de disociación, en comparación coa trituración convencional, a proporción de intercrecemento nos produtos triturados redúcese e o efecto de descarte de residuos. o efecto é bo.

Tanto o grao de concentrado groso como o rendemento de descarte de residuos melloran moito.

DIAGRAMA DE FLUJO DO PROCESO DE APLICACIÓN PARA MINERAL NON METÁLICO CON UNIDADE ÚNICA HPGR

Moenda mineral non metálica

En comparación cos equipos de moenda tradicionais, a HPGR de accionamento único ten as vantaxes dunha gran capacidade de máquina única, un baixo consumo de enerxía, menos desgaste e menos contaminación por ferro; a finura do produto pódese controlar desde 20 mallas ata 120 mallas, o que pode substituír o molino de bolas e crear un novo proceso de moenda.

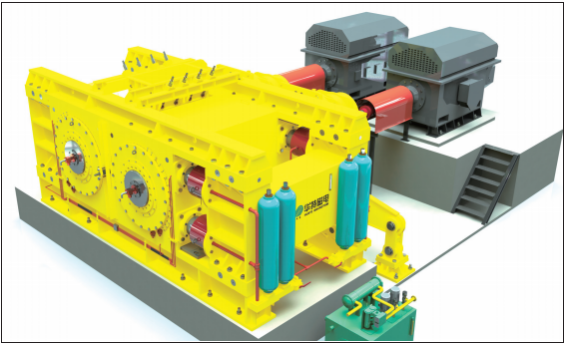

RODILLO DE MOLIENDA DE ALTA PRESIÓN SERIE HPGM

Principio de funcionamento

O rolo de moenda de alta presión da serie HPGM é un novo tipo de equipo de moenda de aforro de enerxía deseñado polo principio de pulverización da capa de material de alta presión. Está formado por dous rolos de compresión que xiran de forma sincronizada a baixa velocidade . Un é un rolo estacionario e o outro é un rolo móbil, ambos os dous accionados por un motor de alta potencia. Os materiais son alimentados uniformemente desde arriba dos dous rolos, e son continuamente levados ao oco do rolo polo rolo de espremer. Despois de ser sometido a unha alta presión de 50-300 MPa, o bolo de material denso é descargado da máquina. No bolo de material descargado, ademais dunha certa proporción dos produtos cualificados, a estrutura interna das partículas de produtos non cualificados está chea dunha gran cantidade de micro fendas debido á extrusión a alta presión, polo que a capacidade de moenda do material é moito mellorado. Para os materiais despois da extrusión, despois da ruptura, clasificación e cribado, os materiais finos de menos de 0,8 mm poden chegar a preto do 30% e os materiais de menos de 5 mm poden chegar a máis do 80%. Polo tanto, no proceso de moenda posterior, o consumo de enerxía de moenda pode reducirse en gran medida, de xeito que a capacidade de produción do equipo de moenda pode exercer plenamente, xeralmente a capacidade do sistema de moenda pode aumentarse nun 20% ~ 50. %, e o consumo total de enerxía pódese reducir nun 30% ~ 50% ou máis.

Campos de aplicación

Hai moitos tipos de recursos de mineral metálico en China, pero as calidades da maioría das variedades minerais son pobres, diversas e finas. Co fin de resolver os problemas pendentes nos aspectos económicos, técnicos e de protección ambiental do desenvolvemento mineiro, as empresas nacionais de minería de metal introducen, dixiren e absorben activamente equipos estranxeiros de produción mineira novos e eficientes. Neste contexto de mercado, o HPGR é un equipo de moenda de alta eficiencia investigado e demostrado por primeira vez, e comeza a usarse nas empresas nacionais de minería de metal. Tamén é o equipo de produción mineira máis preocupado pola industria mineira nacional. Pódese dicir que o HPGR é amplamente utilizado nas minas domésticas de metal. O HPGR foi amplamente utilizado na casa e no estranxeiro na moenda na industria do cemento, na granulación na industria química e na moenda fina de pellets para aumentar a superficie específica. Utilízase para a trituración de mineral metálico para conseguir diferentes propósitos, como simplificar o proceso de trituración, máis trituración e menos moenda, mellorar a produtividade do sistema, mellorar o efecto de moenda ou os indicadores de separación.

Ámbito de aplicación práctica

1. Moenda media, fina e ultrafina de materiais a granel.

2. Na industria de procesamento de minerais, pódese colocar antes do molino de bolas, como un equipo de pre-moenda, ou facer un sistema de moenda combinado cun molino de bolas.

3. Na industria de pellets oxidados, pode substituír o muíño húmido de uso común.

4.En materiais de construción, materiais refractarios e outras industrias, aplicáronse con éxito en clinker de cemento, pedra calcaria, bauxita e outras moendas.

Vantaxes do produto

1. O deseño de presión constante garante unha presión suave entre os rolos e garante o efecto de esmagamento.

2. A corrección automática da desviación pode axustar rapidamente a brecha do rolo para garantir a suavidade do equipo.

3. O sistema de separación de bordo reduce o efecto dos efectos de bordo sobre o efecto de trituración.

4. Con tacos de carburo cementado, longa vida útil, fácil mantemento e substituíbles.

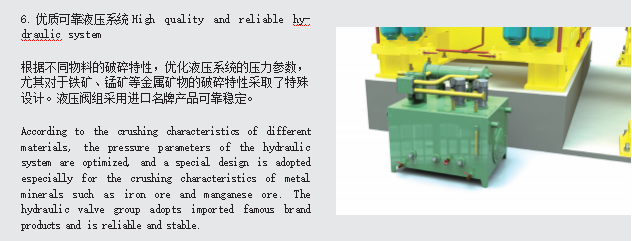

5. O banco de válvulas adopta compoñentes importados e o sistema hidráulico ten un deseño razoable e unha boa fiabilidade.

Estrutura do HPGR

| Modelo | Diámetro do rolomm | Ancho rolo mm | Rendementocapacidade | Tamaño da alimentación | Peso da máquinat | Potencia instalada |

| HPGM0630 | 600 | 300 | 25-40 | 10-30 | 6 | 74 |

| HPGM0850 | 800 | 500 | 50-110 | 20-35 | 25 | 150-220 |

| HPGM1050 | 1000 | 500 | 90-200 | 20-35 | 52 | 260-400 |

| HPGM1250 | 1200 | 500 | 170-300 | 20-35 | 75 | 500-640 |

| HPGM1260 | 1200 | 600 | 200-400 | 20-35 | 78 | 600-800 |

| HPGM1450 | 1400 | 500 | 200-400 | 30-40 | 168 | 600-800 |

| HPGM1480 | 1400 | 800 | 270-630 | 30-40 | 172 | 800-1260 |

| HPGM16100 | 1600 | 1000 | 470-1000 | 30-50 | 220 | 1400-2000 |

| HPGM16120 | 1600 | 1200 | 570-1120 | 30-50 | 230 | 1600-2240 |

| HPGM16140 | 1600 | 1400 | 700-1250 | 30-50 | 240 | 2000-2500 |

| HPGM18100 | 1800 | 1000 | 540-1120 | 30-60 | 225 | 1600-2240 |

| HPGM18160 | 1800 | 1600 | 840-1600 | 30-60 | 320 | 2500-3200 |

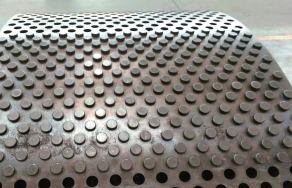

Novo tipo de tecnoloxía de superficie de rolos

Adopta cravos de aliaxe dura de alta calidade con alta dureza e boa resistencia ao desgaste.

A disposición dos pernos está deseñada mediante simulación por ordenador,

e a disposición é razoable, o que pode formar unha capa de material uniforme entre os cravos, protexendo eficazmente os cravos e as superficies do rolo,

e mellorar a vida útil do rolo de espremer . Os cravos están instalados con adhesivos especiais importados para facilitar a súa substitución.

Tecnoloxía de separación de casquiños de rolo e eixe principal

O corpo principal do rolo de espremer está feito de aceiro forxado de alta calidade e o casquillo do rolo está forxado con aceiro de aliaxe de alta calidade. O eixe principal e os rolos están feitos de diferentes materiais, o que mellora a dureza do eixe principal e a rixidez do casquillo do rolo. Mellora moito a vida útil do buxo do eixe. A substitución do buxo rolo é conveniente.

Tecnoloxía de montaxe e desmontaxe rápidos dos rodamentos Adoptan rodamentos de burato cónico de alta calidade e prefórmase un depósito de aceite de alta presión. O rodamento pódese desmontar facilmente mediante unha bomba de aceite de alta presión, reducindo moito a dificultade de substituír o rodamento e mellorando a eficiencia do mantemento.

Tecnoloxía de selado combinada múltiple

O selo do rodamento adopta unha variedade de selos tipo J máis tipo V e labirinto, e a tecnoloxía de selado combinada garante eficazmente o efecto de selado do rodamento.

Fluxo de beneficio do mineral de ferro

Superficie de rolo de alta calidade resistente ao desgaste con tacos

Despois da extrusión dos materiais,

fórmase unha capa de material densa na superficie do rolo para protexer a superficie do rolo.

Materia prima

Bolo de material